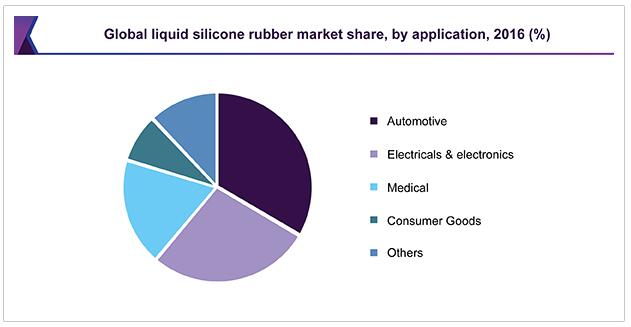

Produkte aus Liquid Silicone Rubber (LSR) (dt.: Flüssig-Silikon) sind aufgrund der vielfältigen Materialeigenschaften für viele Anwendungen einsetzbar. In der Automobilindustrie werden sie beispielsweise zur Herstellung von Schutzmänteln für Zündkerzenstecker, Schalterabdeckungen, Regensensoren, Membranen für Zentralverriegelungen und für Scheinwerferabdichtungen verwendet. In der Elektrotechnik werden zum Bespiel Schaltmatten, Anodenkappen oder auch Elektrostecker damit hergestellt. Auch in der Dental- und Medizintechnik werden LSR-Teile etwa als Herzkatheter, Trink- und Beruhigungsschnuller, Kontaktlinsen oder in Beatmungsmasken eingesetzt. Ein weiterer Schwerpunkt ist die Haushalts- und Sanitärtechnik. Dichtringe, Strahleinsätze für Duscharmaturen oder Dichtungen für Mischbatterien bestehen oft aus LSR.

Prinzipieller Produktionsablauf

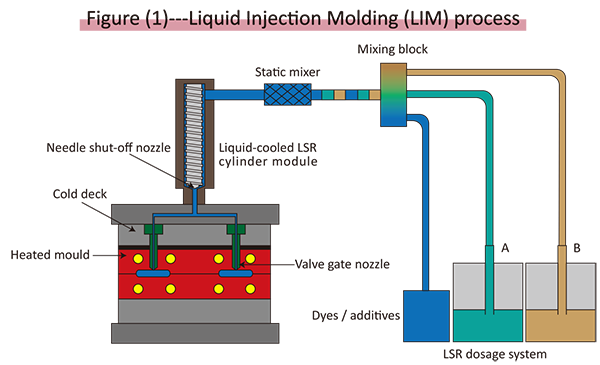

Das niedrigviskose und heißvulkanisierende Zwei-Komponenten-Silikon wird vom Materiallieferant in 20-Liter- oder 200-Liter-Gebindeeinheiten A und B gebrauchsfertig zur Verfügung gestellt. Die beiden additionsvernetzenden Komponenten werden mit einer Mehrkomponenten - Misch- und Dosieranlage unter Druck einem Mischblock zugeführt. Das bis dahin getrennt gelagerte Material wird in dieser Einheit im Verhältnis 1:1 vermischt. Zur Farbgestaltung, beziehungsweise zur Änderung bestimmter Material- oder Produkteigenschaften können auch Farben und Additive mit einem Anteil von 0,3 % bis ca. 4 % zu+ untergemischt werden.

Durch einen Statikmischer im Mischblock wird das reaktive Materialgemisch unter Druck dem LSR-Zylinder zugeführt. Um eine frühzeitige Vulkanisation im Zylinder zu verhindern, wird die spezielle LSR-Schneckeneinheit auf ca. 20–25 °C temperiert. Je nach Schneckendurchmesser bzw. Gewindesteigung findet eine dynamische Mischung im Zylinder statt. Vom Zylinder gelangt das LSR dann über einen Kaltkanal in das Werkzeug. Das Werkzeug wird auf 170 °C bis 220 °C erhitzt. Durch die hohen Temperaturen reagiert das LSR in Sekundenschnelle. Aufgrund der niedrigen Viskosität und der hohen Spritzdrücke in den Werkzeugen müssen diese sehr exakt und mit einer sehr geringen Toleranzen gefertigt werden. Zu hohe Toleranzen führen zu Grat- und Schwimmhautbildungen. Resultierend aus den engen Toleranzen dichtet sich das Werkzeug unter Hochdruck sehr gut ab, weshalbes vor dem Einspritzen des LSR Gemisches evakuiert werden muss. Lufteinschlüsse würden zu Brennstellen, Oberflächen- und Füllproblemen führen. Aufgrund des hohen Einkaufspreises von über 8 € pro Kilogramm wird versucht, mittels Kaltkanaltechnik ohne vorherigen Anguss zu fertigen. Dies führt zum einen zu einer Geldersparnis, und zum anderen zu verringerten Zykluszeiten, da das Entformen des Angusses entfällt. Zum Entformen der oft sehr weichen und instabilen Artikel werden entweder Handhabungsgeräte oder Entnahmeroboter eingesetzt. Die Handhabungsgeräte sind entweder mit Druckluft oder Ausbürstvorrichtungen ausgestattet.

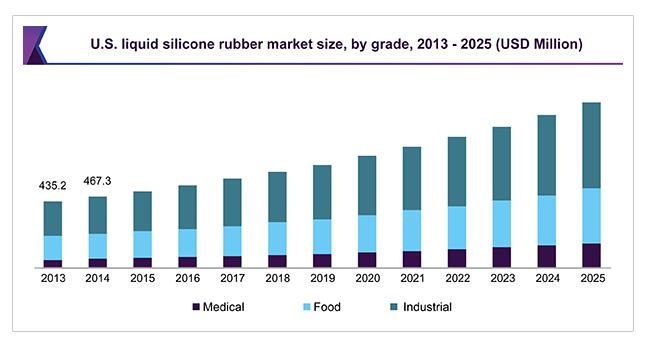

Heute ist flüssiger Silikonkautschuk zu einem der wichtigsten Herstellungsmaterialien geworden. Es kann in Lebensmittelformen und anderen Anwendungen sowie in Anti-Nor-, LED- und medizinischen Geräten verwendet werden. Es ist eines von mehreren innovativen Materialien, die in der Automobilindustrie zur Herstellung von Dichtungen verwendet werden. Flüssiger Silikonkautschuk hat die Eigenschaften einer hohen Temperatur und einer niedrigen Temperaturbeständigkeit und ist daher für den Einsatz in der Automobilindustrie geeignet.

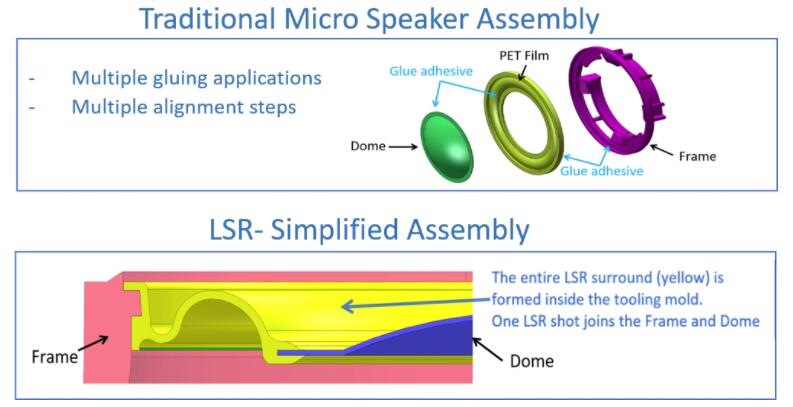

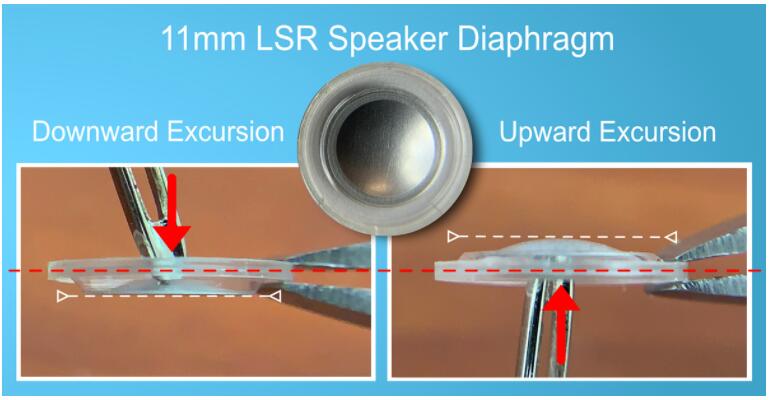

Zum Beispiel das Lautsprecherfeld

Durch die Anwendung von flüssigem Silikon ist die Qualität des Lautsprechers besser. Das folgende Diagramm ist einfach

Recent Post

- Vom Flüssig-Silikon zu Endprodukte

- Plastik ? Kieselgel/Silikon? Welche ist vorteilhaft?

- Was Sie über Kautschuk/Gummi wissen sollen

- Wie wählt man das Material für Gummiprodukte? DIN ISO3301&DIN 3771,Es kann die tatsächlichen Bedürfnisse mit gutem Preis erfüllen

- Verwendung von O-Ringe Dichtungen und Eine Auswahlhilfe für das O-Ringe Material

- All about the OLO 3D printer